WORKS

導入事例

住友電装株式会社

住友電装株式会社 様

製造現場での屋内測位技術を活用した業務改善を海外展開

住友電装株式会社 IT統轄部

動線の見える化により渋滞解消と作業品質の向上を実現

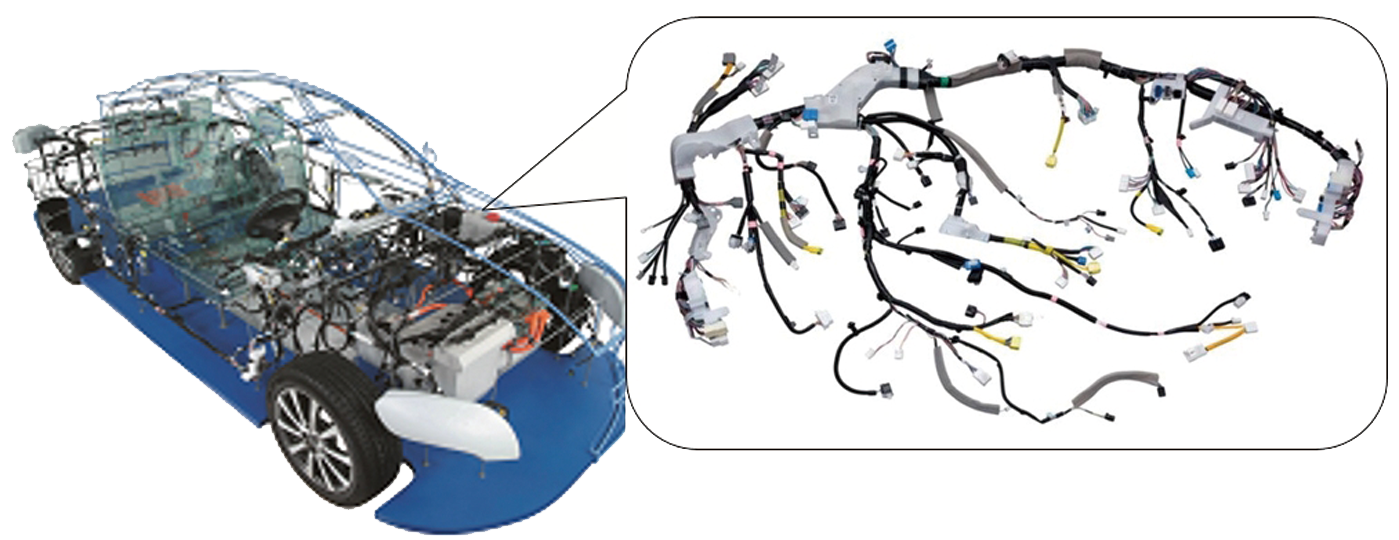

さまざまな部品から構成されるワイヤーハーネスの製造をグローバル展開する住友電装株式会社。組み立てラインの人の動きを観察して改善を繰り返す中、 間接的な業務については見える化が及ばずにいたが、2018 年に iField indoor を導入することで、従来見えていなかったボトルネックを抽出し、 業務改善の範囲拡大を実現した。同社では同様の手法を海外拠点も含めて広く適用することで、「世界同一最高品質」を目指している。

iField indoorの導入で間接的な業務まで見える化に成功

ワイヤーハーネスは数多くの部品で構成されており、最終の組み立て工程では電線を束ねる、チューブを通す、部品を取り付ける、テープを巻くなどの工程を、ほとんど手作業で行っている。

「住友電装ではグローバル事業体制を敷いており、世界31カ国で116社、23万人の従業員を抱えています。これだけの従業員を抱えているのは、ワイヤーハーネスの組み立てが典型的な労働集約型産業であるがゆえで、業務効率化の余地も大きいということです」( IT統轄部矢田俊之氏)

こうした業態もあり、同社ではこれまでもラインの人の動きを分析する形でさまざまな業務改善を繰り返してきたが、間接的な業務は見える化ができていなかった。iField indoorの導入は、屋内測位により従来分析が及んでいなかった部分も見える化するためだった。

「倉庫業務では人とフォークリフトがニアミスする箇所を見える化して、両者を分離することで安全性が向上しました。部品供給、製品運搬などの構内物流作業では、『歩き回る』『モノを探す』『通路が渋滞していて引き返す』などの移動のムダを抽出することで省人化、省スペース化を実現しています。これらの結果、作業効率化で約20%、省人化で約10%の効果が出ています。現在は製造リードタイムを短縮するために、物の滞留の見える化にもチャレンジしているところです」(矢田氏)

そして特筆すべくは、同社が屋内測位による見える化を海外拠点にも展開していることだ。以下にメキシコの工場における活用事例を紹介する。

メキシコ工場における動線改善例

メキシコの工場では構内物流の集積・荷揃え業務を対象として見える化の試みが行われた。iField indoor導入にあたり日本から3年目の若手社員1名を2週間海外派遣して、現地メンバーと協力しながら、設置から5日間の動線収集、効果の確認、最終報告まで実施した。

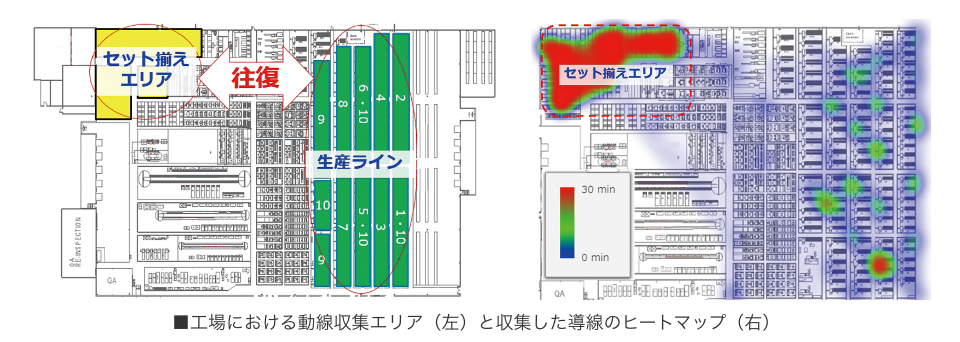

「対象となったのは生産ラインから製品を回収して『セット揃えエリア』に運び、そこで品番、出荷先別に荷揃えするサイクルを繰り返す業務です。基本『全員で集めて全員で揃える』作業方法を採用しています。この作業場所にビーコンを50個配置して動線データの収集を行いました」(矢田氏)

収集対象となった10人の動線をヒートマップで表示すると、「30分以上の滞在」がセット揃えエリアに集中していた。この結果を踏まえて現場の様子を確認すると、混雑により待ち状態が発生していたり、台車が通路を封鎖して身動きが取れなくなっていたりしていることがわかった。

工場における動線収集エリア。生産ラインとセット揃えエリアを10人全員が往復していた。右は収集した動線のヒートマップ。「30分以上の滞在」がセット揃えエリアに集中していた。

「混雑とスペース不足により作業効率が低下し、安全上も問題があることがわかりました。動線をアニメーション化して見ると、生産ラインに行って全員で製品を集め、その後次から次へとセット揃えエリアに移動することで最終的に大渋滞が起こっている様子がよくわかります」(矢田氏)

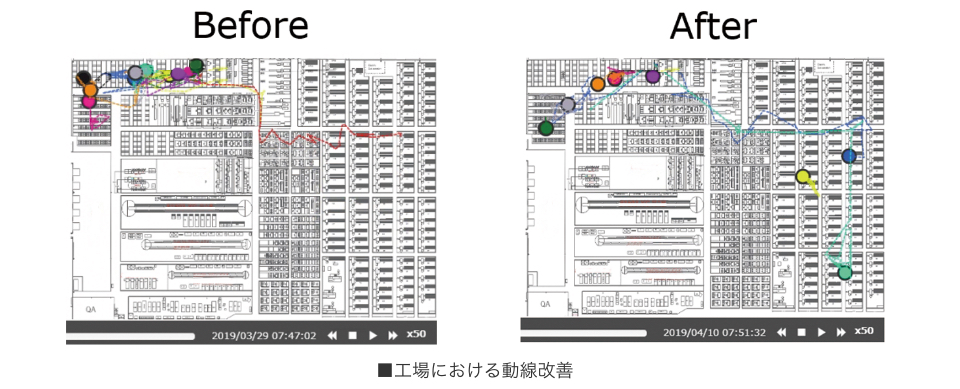

こうした動線分析と各種リポートを基に、現場リーダーの経験値も踏まえて議論した結果、作業スタイルを従来の「全員で集めて全員で揃える」という方法から、「 3名で集めて6名で揃える」という形に変更し、生産ラインとセット揃えエリアとの移動回数を減らし、従来の10名体制から1名削減することとした。作業スタイル変更後の動線を収集して変更前と比較したところ、セット揃えとライン間の移動が減っており、混雑による停滞も発生していないことが確認され、人数を1名削減しても業務をこなせることもわかった。

動線変更の結果、通路の渋滞解消や安全性の向上に加え、作業を分担・専業化したことにより作業品質も上がり、セット揃え作業は時間当たり190→261本と37%向上、人員も10名→9名となり、1名削減できるなどさまざまな改善に成功している。

改善の結果、セット揃えエリアとライン間の移動が減り混雑が解消された。

海外展開の工夫と課題

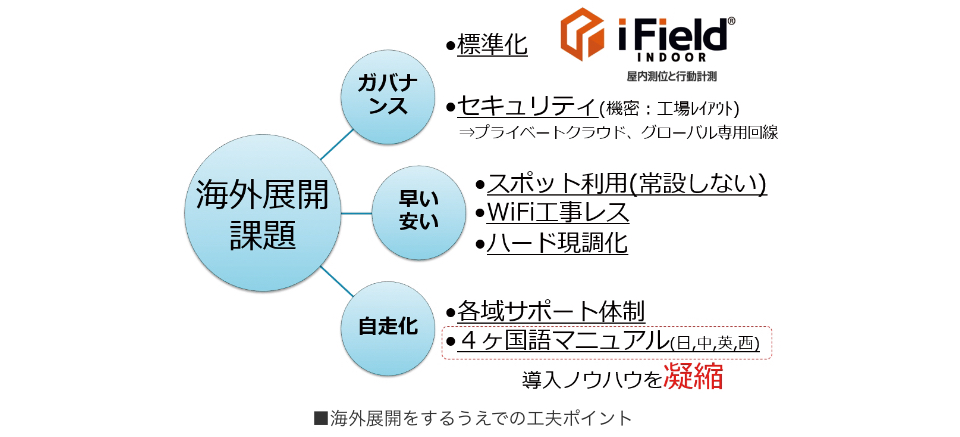

同社では屋内測位活用の海外展開にあたり、「ガバナンス」「早い安い」「自走化」の3点に特に留意した。

「ガバナンス」ではシステムの乱立やムダな投資を防ぐため、iField indoorをグローバル標準システムとして採用、工場レイアウトなど機密情報の漏洩を防ぐため、プライベートクラウドやグローバル専用回線の採用などセキュリティ対策を万全にした。

「早い安い」については、機器を常設せず、改善する時だけスポットで利用し、近隣工場とハードはシェアすることや、スマホからのデータ収集はUSB経由でサーバへファイル転送する方式を採用して、Wi-Fi工事を不要とした。ビーコンやスマホなどのハードは完全現地調達化し、輸出入のコストやリードタイムを排除している。

「自走化」では毎回日本から支援していては人が足りないため、各域に配置しているITサポート子会社で域内を支援できる体制をつくり、日中英西の4ヶ国語のマニュアルを整備して導入ノウハウをすべて言語化して凝縮した。マニュアルには効果を導き出すまでの手順と記入シートを組み合わせて、独自の分析のフレームワークとして活用できる形にしている。

「 iField indoorを活用した業務改善は、効果はもちろん海外現地法人の評判も良好です。今後は、展開拠点のさらなる拡大と改善活動の定着化に取り組んでいきます」(矢田氏)

システムのポイント

- 安全性向上や効率化、省人化などさまざまな効果をもたらした

- 分析結果から仮説を立て、業務の進め方を改善

- スムーズな海外工場への展開のために「ガバナンス」「早い安い」「自走化」を意識

お客様プロフィール

住友電装株式会社

自動車用・機器用ワイヤーハーネス(複数の電線の束と端子やコネクタで構成された電気配線システム)やその部品の製造販売を主に、世界31カ国に116のグループ会社を展開、従業員数は23万人を数えるグローバル企業。現在は海外生産率が98%であり、世界中どこでも同じ品質を担保する「世界同一最高品質」の実現を目指す。