WORKS

導入事例

株式会社不二越

株式会社不二越 様

屋内測位技術でボトルネックの把握と改善を実現

株式会社不二越 ロボット事業部 ロボット製造所工程進捗の見える化でPDCAサイクルを素早く回す

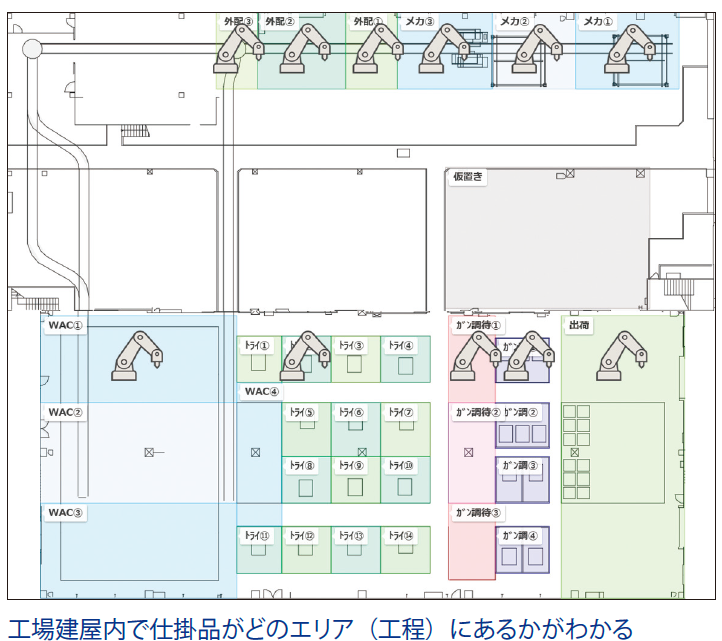

株式会社不二越のロボット事業部ロボット製造所では、従来の生産進捗管理システムが、複数の工程をブロック括りで管理する仕組みだったことから、単一工程ごとの進捗の把握に時間がかかり、対応が遅れるという課題を抱えていた。同製造所では改善にあたりiField indoor を導入、すべての仕掛品の位置を見える化することで、ボトルネックとなっている工程を把握し、作業フローやレイアウトを最適化することでKPI 指標を改善することに成功している。

iField indoor の導入で工程ごとの仕掛品の状況を把握

改善の結果をすぐにデータに反映することで次の改善につながる

作業者の位置情報を把握することで働き方改革も

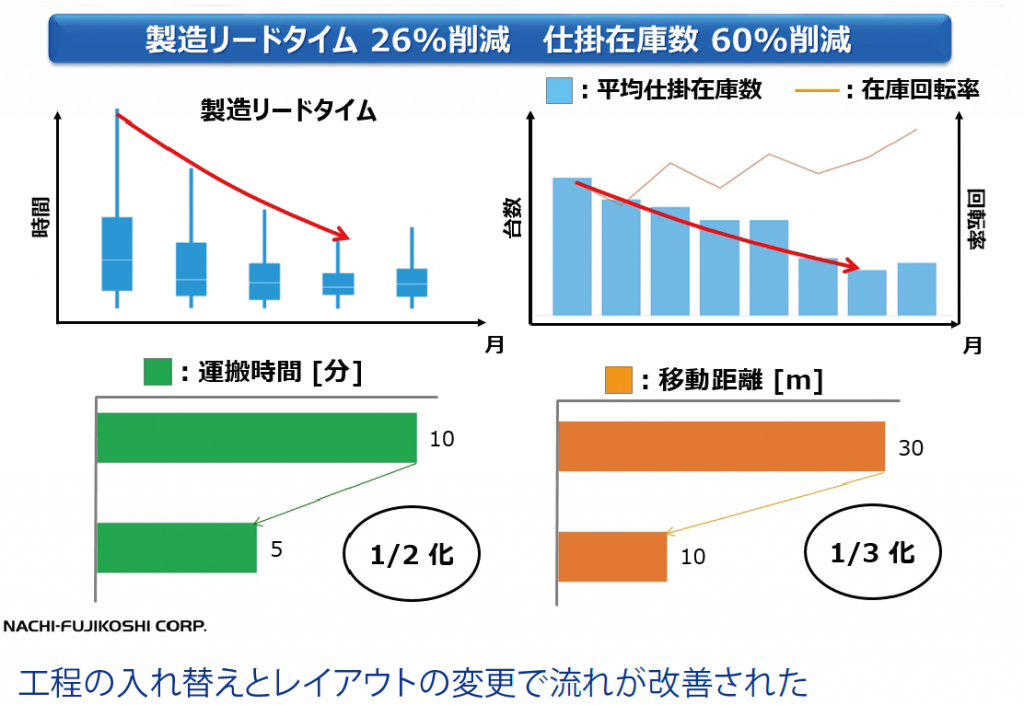

位置情報の取得により、仕掛品の滞留時間が定量的なデータとして明確になったことで、製造工程の俊敏な改善に結びついたことはもちろん、改善結果も見える化されるため、さらなる改善が図られることでPDCAサイクルを早く回すことが可能になった。

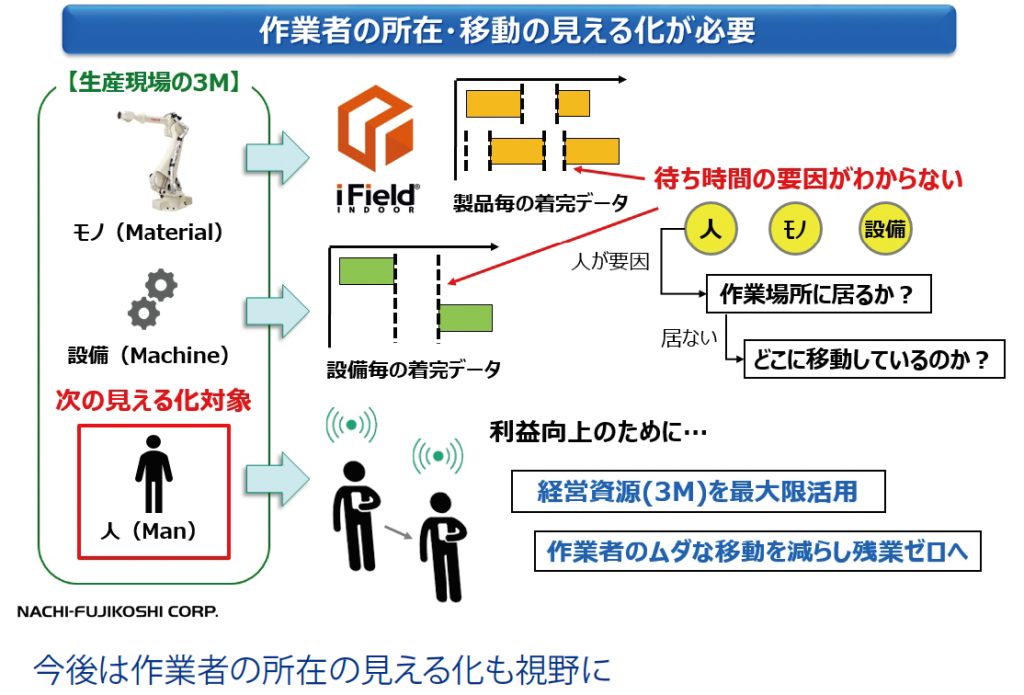

一方で、製品や設備ごとの着完データを見ると、工程の待ち時間が発生していることもわかった。新たな課題である待ち時間発生の要因を把握し、改善策を立案するには、作業者の所在や移動も見える化する必要がある。

「今後の利益向上のために、人の資源も最大限に活用していく必要があります。作業者の位置情報が見える化されれば、本来いるべき場所に人がいるのかいないのか、いないとすればその移動がどうして発生したのかも把握できます。作業者が無駄な移動をしているとすれば、そこを改善することで負荷も軽減される。こうした積み重ねで残業ゼロを目指していくことも重要になるので、次のステップとして屋内測位による作業者の位置情報把握に取り組んでいきたいと考えています」(臼井氏)

システムのポイント

- 仕掛品の工程進捗管理

- BLE BeaconとIoTゲートウェイを使った屋内測位技術を採用

- ボトルネック工程の把握

- レイアウト変更により製造リードタイム、仕掛在庫数を削減

お客様プロフィール

株式会社不二越( NACHI )

世界のあらゆるものづくりに貢献する総合機械メーカー。特殊鋼や工業炉などのマテリアル事業、工具・工作機械などのマシニング事業、ベアリング・油圧機器などの機能部品事業、エンジニアリング事業、そして本事例のロボット事業など多彩な技術を展開している。生産拠点は国内・海外にあり、ロボット部門は国内富山事業所内と中国工場の2拠点がある。

業種

製造業

目的

業務効率化

規模

数百台

関連サイト